Kalkulation als Prüfung der Herstellbarkeit. Gibt es die IATF 16949 auch für die Kostenrechnung?

Jeder Cost Engineer kennt den Produktlebenszyklus von der Produktentstehung bis zur Auslieferung des Produkts beim Kunden:

- Der Auftraggeber bzw. Kunde gibt die Produktanforderungen vor.

- Im Engineering entsteht ein Produktdesign gemäß den Anforderungen.

- Der Cost Engineer bewertet verschiedene Design-Stände. Unter Berücksichtigung von Kostengesichtspunkten werden mehrere Fertigungsalternativen dargestellt.

- Ein Gremium entscheidet sich für eine Alternative und bietet diese dem Kunden an.

- Der Kunde fragt Änderungen an, die vorgenommen werden.

- Preise werden festgesetzt.

- Der Auftrag wird an die Fertigung übergeben.

- Es kommt zur Auslieferung des Produkts und der Kunde bezahlt.

So ungefähr lässt sich der Alltag in vielen Unternehmen beschreiben: Es werden Erfahrungswerte ins Verhältnis gesetzt, es wird prognostiziert, Pläne werden erstellt…

Zu einem beliebigen Zeitpunkt im Produktlebenszyklus kann es jedoch passieren, dass Teilnehmer aus dem Cost Engineering-Umfeld feststellen, dass die Kalkulation unvollständig ist. Was ist zu tun? Die Kalkulation wird erweitert. Ein zusätzlicher Arbeitsschritt wird eingefügt oder das verwendete Material durch ein anderes ersetzt.

Je später im Produktlebenszyklus eine Änderung am Produkt notwendig wird, desto kritischer können sich diese auf die Kosten im Produktlebenszyklus auswirken.

Nachdem ein Preis für ein Produkt festgesetzt wurde, ist eine nachträgliche Preisanpassung möglicherweise nicht darstellbar. Tritt ein derartiges Worst-Case-Szenario ein, kann die Erfüllung der Lieferverpflichtungen dazu führen, dass der erwartete Gewinn ggf. nicht eintritt oder ein Produkt gar unrentabel wird.

Mit IATF 16949 die Qualität der Prozesse und Produkte verbessern

Jedes Unternehmen ist bestrebt, eine höchstmögliche Kundenzufriedenheit zu erreichen. Auf der einen Seite sollen Kundenwünsche zu 100 % erfüllt oder sogar übertroffen werden. Auf der anderen Seite müssen Kosten und die Qualität der Produkte stimmen.

Unternehmen der Automobilindustrie arbeiten aus diesem Grund mit Standards wie der IATF 16949. Die Zertifizierung setzt an die Qualitätsverbesserung an, indem Unternehmen formal eine Verpflichtung zu Exzellenz, Kosteneffizienz und Liefertreue eingehen. Die Vorgaben werden von der International Automotive Task Force herausgegeben. Der Standard kombiniert alle wichtigen Überschneidungen aus den Automotive-Qualitätsstandards, wie z.B. QS-9000 (USA), VDA 6.1 (Deutschland), EAQF 94 (Frankreich) und AVSQ (Italien).

Die Zertifizierung eines Zulieferers gemäß IATF 16949 zählt heutzutage zu den Eingangsvoraussetzungen, um als Auftragnehmer wahrgenommen zu werden.

Unternehmen belegen durch die Zertifizierung, dass Qualitätsanforderungen erfüllt und kontinuierliche Verbesserungen in den Fertigungsabläufen berücksichtigt werden. Der Schwerpunkt liegt auf der Fehlerprävention sowie der Reduzierung von Schwankungen und Ineffizienz. [Quelle: TÜV Süd]

Wie können IATF 16949 zertifizierte Unternehmen sicherstellen, dass die Angebotskalkulation dem Produktionsprozess entspricht?

An die der Angebotserstellung zugrundeliegenden Kostenrechnung werden hohe Qualitätsansprüche gestellt. Einheitliche Normen für Kalkulation gibt es jedoch nicht. Jedes Unternehmen ist für die Inhalte einer Kalkulation selbst verantwortlich. Das erfordert von den Unternehmen das Aufsetzen eigener Qualitätsstandards. Denn die Kalkulationen müssen

- wiederholbar sein,

- auf Basis real existierender Stammdaten durchgeführt werden,

- den Reifegrad der Berechnung – die Schätzung – ausweisen.

Gleichzeitig führt die Ausweitung der Produktvielfalt dazu, dass eine stetig steigende Anzahl von Kalkulationen für den Kunden erstellt werden müssen.

Bei immer weniger personellen Ressourcen und geringer Zeit, die für die Angebotserstellung zur Verfügung steht, darf die Qualität der Kalkulation nicht leiden.

Ein Cost Model Designer unterstützt eine digitale Machbarkeitsprüfung

Um Angebote verlässlich zu kalkulieren und vorhandene Ressourcen effektiv zu nutzen, müssen Unternehmen den Prozess der Kostenkalkulation normieren. Kostenmodelle, die softwaregestützt in einer Anwendung wie dem Cost Model Designer erstellt werden, bieten einen hohen Standardisierungsgrad. Mit der Anwendung lassen sich einzelne Fertigungsschritte als auch Komponenten konsistent modellieren.

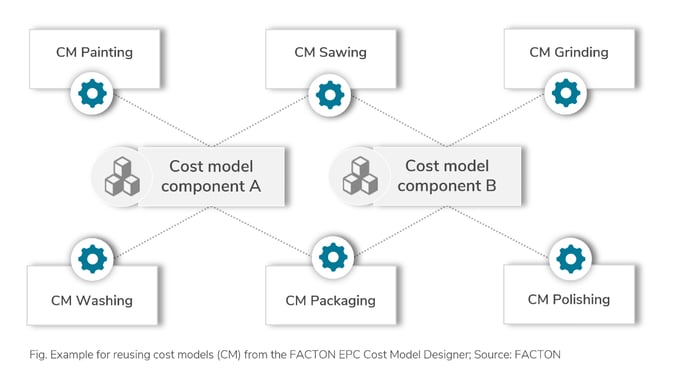

Die vorhandenen Kostenmodelle werden zentral im Cost Model Designer erstellt und in der Kalkulationslösung des Unternehmens (Single Point of Costing Truth) bereitgestellt. Die Kostenmodelle können innerhalb des Unternehmens von vielen Anwendern flexibel genutzt werden. So werden bspw. vorhandene Kostenmodelle für Fertigungsschritte zu einem Modell für Komponenten (bzw. Baugruppen) zusammengesetzt und in der Kalkulation verwendet. Cost Engineers modellieren in der Konsequenz sowohl Fertigungsverfahren als auch komplette Bauteile. Dabei kann jedes Kostenmodell für einzelne Fertigungsschritte in verschiedenen Kostenmodellen für Komponenten beliebig oft wiederverwendet werden.

Unternehmen standardisieren mit dem Cost Model Designer ihre Kostenbewertung zu einem höheren Grad. Durch einheitliche Vorgaben können Fehler und Mängel in der Kostenbewertung schneller identifiziert und der Prozess der Angebotskalkulation verbessert werden. Die Anwender sind in der Lage, komplexe Fertigungs- und Baugruppenstrukturen vollständig in der Angebotskalkulation darzustellen und späte Änderungen im Produktlebenszyklus verlässlich in der Kalkulation abzubilden.

Weitere Vorteile eines Cost Model Designers im Überblick:

- Die Kalkulation wird vereinfacht. Einkäufer können bspw. eine vollständige Kalkulation erstellen, ohne die Stücklistenstruktur aufzubauen. Der Anwender muss nicht wissen, welche Fertigungsschritte für die Herstellung von Produkten angewendet werden. Lediglich der Werkstoff wird aus der technischen Zeichnung ausgewählt. Die Stücklistenstruktur wird durch das angewendete Kostenmodell und den definierten Regeln erstellt. Der Anwender gibt lediglich die relevanten Daten ein. Das Kostenmodell vervollständigt die Stückliste.

- Die Kostenmodelle können schnell und beliebig verwendet werden. Die Vorgaben zur Kostenbewertung können mit einer unternehmensweit eingesetzten Kalkulationslösung ohne Systembrüche geteilt und mehrfach verwendet werden. Sei es, um damit einzelne Fertigungsverfahren kalkulatorisch abzubilden oder um komplexe Baugruppen zu modellieren.

- Agil kalkulieren: Die Kostenmodelle eröffnen dem Anwender die Möglichkeit die Kundenanforderungen nach agiler Methode in Teams, direkt nach Erhalt, in eine Angebotskalkulation umzusetzen. Das Team folgt dem Muster: Anfrage-Skizze > Angebotsdesign > Angebotskalkulation.

Mit Software-Modulen wie dem Cost Model Designer und den daraus abgeleiteten Kostenmodellen können Unternehmen sicherstellen, dass die Fertigung einer Komponente vollständig modelliert und im Sinne der IATF 16949 kalkuliert wird.

HÖCHSTE QUALITÄT ZUM BESTEN PREIS

Erfahren Sie in unserer Webinar-Reihe, wie Sie schneller Transparenz über die Kosten und Kostenstrukturen von Lieferanten erhalten.